- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Rotační formování Znalosti o tepla: Proces suchého míchání a proces granulace

2025-08-28

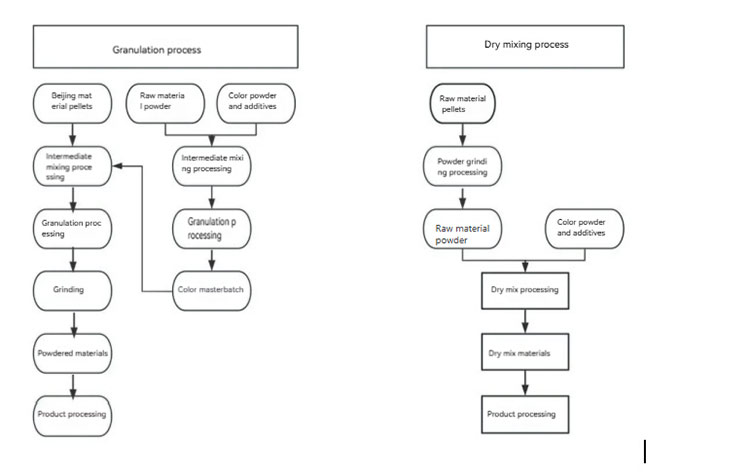

Ve vývojové historii rotačního formování existují dvě techniky zpracování mainstreamu, jmenovitě proces granulace a proces suchého míchání. Celkový proces má významné rozdíly, jsou dvě odlišné metody předběžného ošetření pro materiály zpracování produktů. Rozdíly probíhají celým procesem od zpracování surovin po výkon finálního produktu.

Ve dvou metodách předúpravy pro zpracování materiálů produktů je konečná forma prezentovaných surovin zcela odlišná. V rámci granulačního procesu je formou surovin po předběžném míchání a tání. V procesu suchého míchání je to koexistence práškových částic a přísad. Velká část důvodu spočívá v různých způsobech míchání.

V procesu granulace je metodou míchání, že částice suroviny a barevná masterbatch vyrobená granulací jsou fúzována a rekrystalizována při vysoké teplotě v extrudéru dvojčat, takže suroviny, pomocné materiály a přísady tvoří stejný stejný materiál. Po dokončení granulace a řezání jsou částice prášku fyzicky rozloženy do požadované velikosti produktu pomocí brusného mlýna a poté se provádí zpracování produktu.

V procesu míchání suchého je metodou míchání nejprve zpracovat částice suroviny do práškových částic požadované velikosti pro produkt prostřednictvím mlýnku. Poté se barevný prášek, přísady, pomocné materiály a mlecí materiály suroviny zpracovávají pomocí středního mixéru a vysokorychlostního agitátoru prostřednictvím metod fyzického míchání a mechanického rozptylu a nakonec se produkt zpracovává.

Dvě metody předběžného ošetření procesu přinášejí rozdíly v produktech po aplikaci:

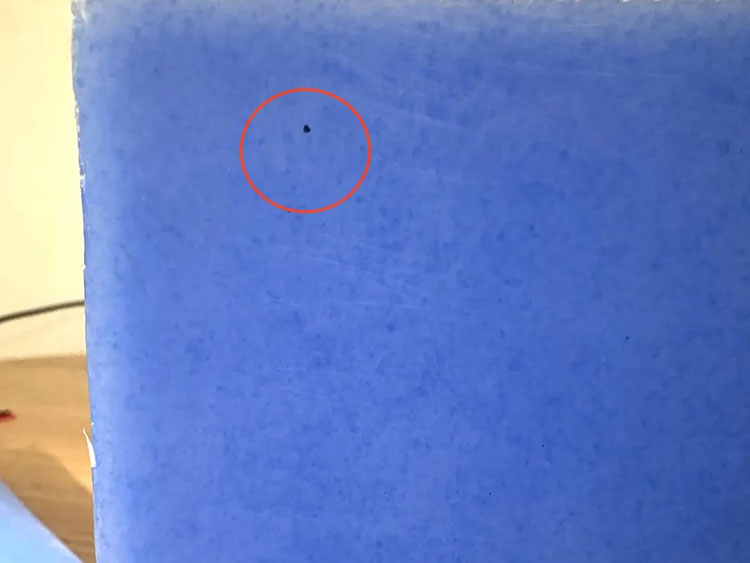

Vzhledem k procesům procesu míchání suchého ve stavu fyzického míchání mají během procesu mechanické disperze suroviny a přísady rozdíly v hustotě, velikosti částic, podílu atd., Což snadno vede k lokální agregaci a nerovnoměrné disperzi. Při zpracování produktů jsou vnějšími projevy vzhled barevných pruhů, barevných rozdílů a celkových kolísání výkonu způsobené abnormalitami lokálního výkonu.

Proces granulace po předběžném směsi dosahuje disperze na molekulární úrovni granulátorem v roztaveném stavu pomocí střihu šroubu, s distribuční uniformitou přesahující 98%. Tím je zajištěno, že výkon každé části produktu je v podstatě konzistentní, takže je zvláště vhodné pro vícebarevné produkty nebo vysoce přesné komponenty s vysokými požadavky.

Také kvůli slabému fyzickému vazbě na fyzické úrovni při zpracování suchého směřování, ve srovnání se stejným produktem zpracovaným granulací, je pevnost v tahu, ohybová síla, houževnatost dopadu a životnost produktů zpracovávaných s mícháním suchého obecně nižší než ty, které se zpracovávají granulací. Zejména pokud jde o životnost, životnost produktů zpracovaných granulací daleko převyšuje životnost produktů zpracovaných suchým smícháním, což lze v zásadě zvýšit o více než 50%.

V rámci procesu míchání suchého se velikost částic vyrobených pomocných materiálů nebo přísad se liší od velikosti prášku suroviny, což má za následek nekonzistentní rychlost tání prášku. To může snadno vést k jevům, jako je pitting, vlnky vody a vzory pomerančových kůry na povrchu produktů. Kromě toho jsou velikosti částic pomocných materiálů nebo přísad obecně menší než velikosti surového materiálu, který brání formování plastových částic během zpracování produktů. To vede k tomu, že porozita je obecně vyšší než u produktů produkovaných procesem granulace.

Shrnutí příčiny

Proč je proces suchého směšování stále jedním z hlavních procesů předúpravy v Číně v současné době, když je nižší než proces granulace, pokud jde o výkon, životnost a výnos produktu?

Důvod spočívá v tom, že proces míchání suchého je použitelný pro pole rotačních lisovacích produktů a jeho náklady jsou nesrovnatelné s procesem granulace. Proces míchání suchého je vhodný pro produkty s nízkou přidanou a nízkou životností, jako jsou jednoduché vodní nádrže a zemědělské jednobarevné krabice. Navíc má krátký tok zpracování, nízké celkové náklady, menší investice do zařízení a čas výroby mnohem kratší než čas granulace. Může také flexibilně přepínat vzorce. Může být uveden do výroby, pokud bude kontrolována jednotnost míchání a ochrany proti prachu v prostředí.

Proces granulace je dlouhý, s vysokými dodatečnými náklady na materiál, investice do velkého vybavení a relativně dlouhým výrobním cyklem. Přináší však vynikající stabilitu ve výkonu materiálu, díky čemuž hraje nenahraditelnou roli v oblasti vysoce poptádových rotačních lisovacích produktů.

Shrnutí

Proces míchání suchého: s náklady a rychlostí jako jeho hlavní výhody je vhodný pro scénáře s vysokou výkonnou tolerancí, ale musí přijímat kompromisy o konzistenci a životnosti.

Proces granulace: Vítězství výkonem a spolehlivostí, řešení problému disperze prostřednictvím míchání před tavením a poskytování technické podpory pro pole s vysokou přidanou hodnotou;

Základní rozdíl spočívá v tom, že suché míchání je „fyzicky smíšený prášek“, zatímco granulace je „chemicky spojená homogenní tavenina“. Při výběru je nutné ukotvit umístění produktu-ať už je to nákladově citlivé nebo technologicky orientované.